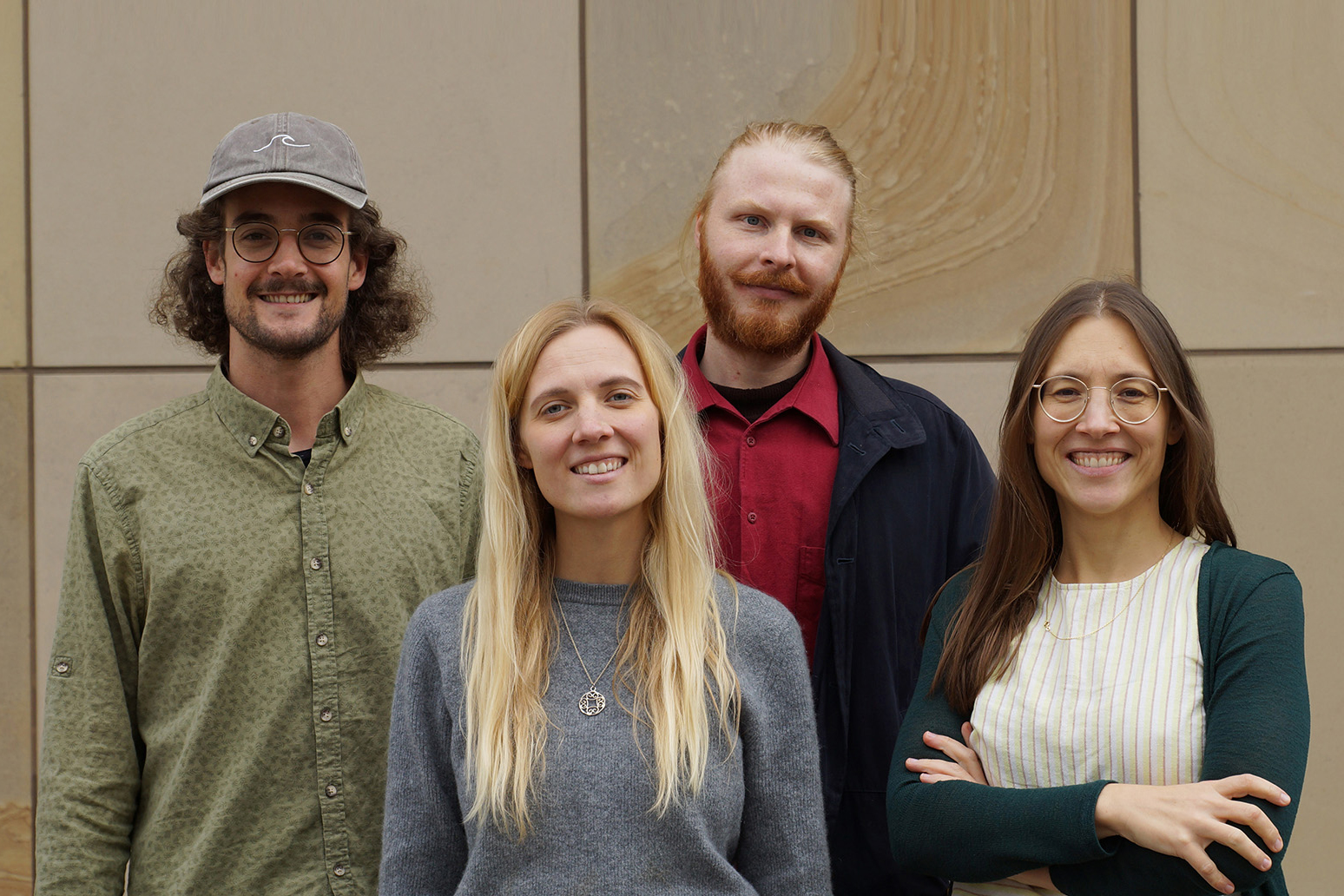

PROSERVATION GMBH

Die Proservation GmbH wurde 2022 von Lisa Antonie Scherer, Sophia Scherer, Nils Bachmann und Henning Tschunt gegründet. Aktuell besteht das Team aus zehn Personen. Das Start-up hat schon allerlei Auszeichnungen erhalten, unter anderem den Deutschen Verpackungspreis 2022 oder den Innovationspreis Bioökonomie Baden-Württemberg.

proservation.eu