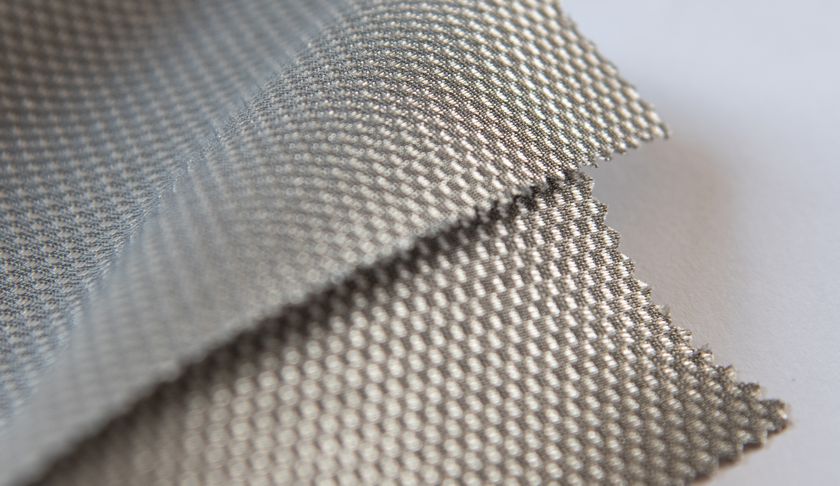

Rökona Textilwerk GmbH & Co. kg

Die Rökona Textilwerk GmbH & Co. KG ging 1963 als Ausgründung aus der inhabergeführten Gerhard Rösch GmbH hervor. Während die Schwesterfirma Rösch Fashion endverbraucherorientiert agiert, bedient Rökona den Markt technischer Textilien mit Schwerpunkt Automobilindustrie. Rökona betreibt am Stammsitz Tübingen neben Entwicklung und Design eine vollstufige Produktion inklusive Ausrüstung und Vertrieb.

www.roekona.de

www.roekona.de